4D_Additive Manufacturing Software

Revolutionäre Technologie für innovatives Additive Manufacturing

Einzigartige Texturen, flexibles Nesting und hochpräzise CAD Funktionen.

Gamechanger für die Additive Fertigung

Die innovative 4D_Additive Manufacturing Software Suite setzt neue Maßstäbe, denn nun können 3D Modelle aus gängigen CAD Formaten erstmals direkt auch als exakte, intelligente und leichte B-Rep-Geometrie schnell für alle Additive Manufacturing Verfahren verarbeitet werden.

4D_Additive liest CAD-Daten aus 24 verschiedenen Formaten wie Catia, NX, SOLIDWORKS, Creo, Inventor, STEP oder JT als exakte B-Rep Geometrie mit allen Fertigungsinformationen (PMI), Attributen, sowie der Konstruktionshistorie. Sollte es nicht vermeidbar sein können die Modelle auch aus dem STL Format eingelesen werden.

Die für den 3D-Druck optimierten CAD-Modelle und -Bauräume können in allen gängigen Formaten wie amf-, 3mf- und STL, sowie in gängigen Slicing-Formaten cli, sli, abf, svg, sls, usf und g-code abgespeichert werden.

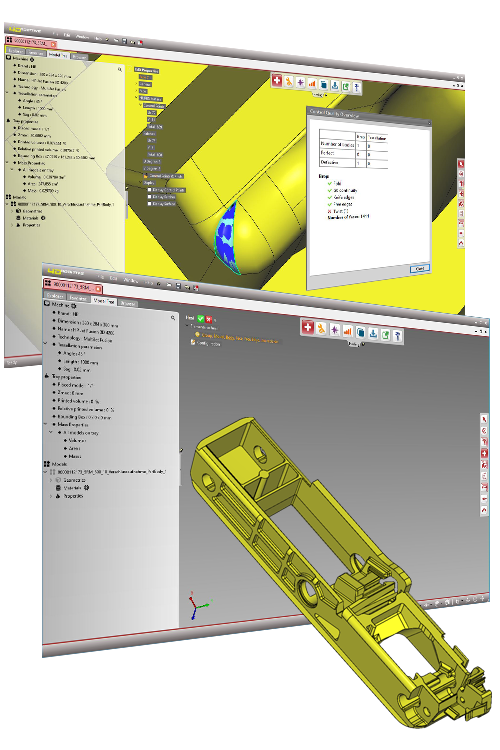

Additive Manufacturing nach CAD Engineering Standard

Durch den robusten B-Rep-Geometriekern ist eine Prüfung, Reparatur und Vorbereitung der Modelle nach CAD-Engineering-Standard möglich. Bei herkömmlichen 3D-Druck-Tools werden CAD-Modelle bereits beim Einlesen trianguliert und so in eine angenäherte, unpräzise STL-Beschreibung umgewandelt, wodurch weitere Operationen z.B. eine Reparatur, deutliche Formabweichungen zur Folge hat.

4D_Additive hingegen ermöglicht die Prüfung und Reparatur der exakten, originalen B-Rep-Daten nach VDA 4755/2 Norm und somit erstmals einen durchgängigen Additive Manufacturing Prozess gemäß CAD-Engineering-Standard.

Ausgereifte Prüf- und Healing-Funktionen analysieren die CAD-Modelle und beseitigen automatisch Lücken, Überlappungen, Mini-Elemente sowie Twisted Faces und andere Fehlertypen. Fehler, die nicht automatisch korrigierbar sind, z.B. Messerkanten, werden gut sichtbar dargestellt und lassen sich durch einfach zu bedienende Clean-Up und Modellig Funktionen in Sekundenschnelle vom Anwender korrigieren. So wird sichergestellt, dass mit 4D_Additive qualitativ optimale und präzise Modelle gefertigt werden

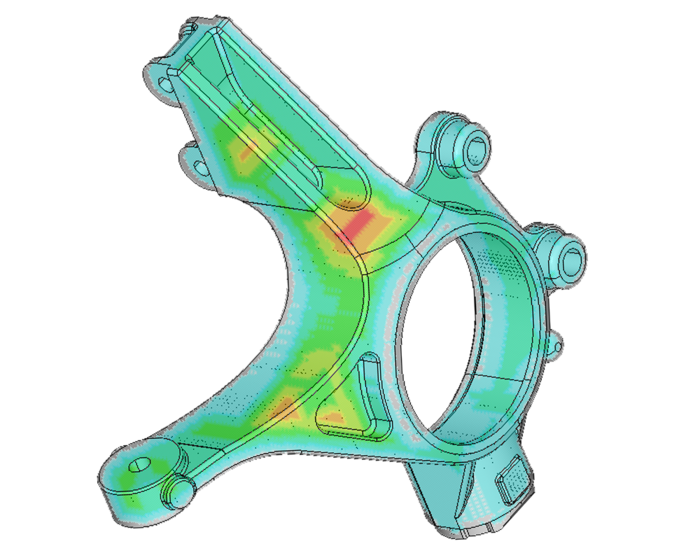

Geometrieanalysen

Zur bestmöglichen Wärmeverteilung untersucht die Analyse des Bauteils sogenannte massive Zonen, also Bereiche mit sehr großen Wandstärken, in denen möglicherweise eine Wärmekonzentration stattfindet. Diese Bereiche werden farblich markiert und geben Hinweise zur künftigen Bauteil-Gestaltung oder zur Positionierung des Bauteils.

Mit der Wandstärkenprüfung lassen sich die für bestimmte Verfahren kritischen Bereiche mit einer zu geringen Wandstärke finden. Außerdem ermöglicht die Spaltmaßprüfung, Problemstellen und für das jeweilige Verfahren zu kleine Details wie zum Beispiel Bohrungen mit zu kleinem Durchmesser zu erkennen.

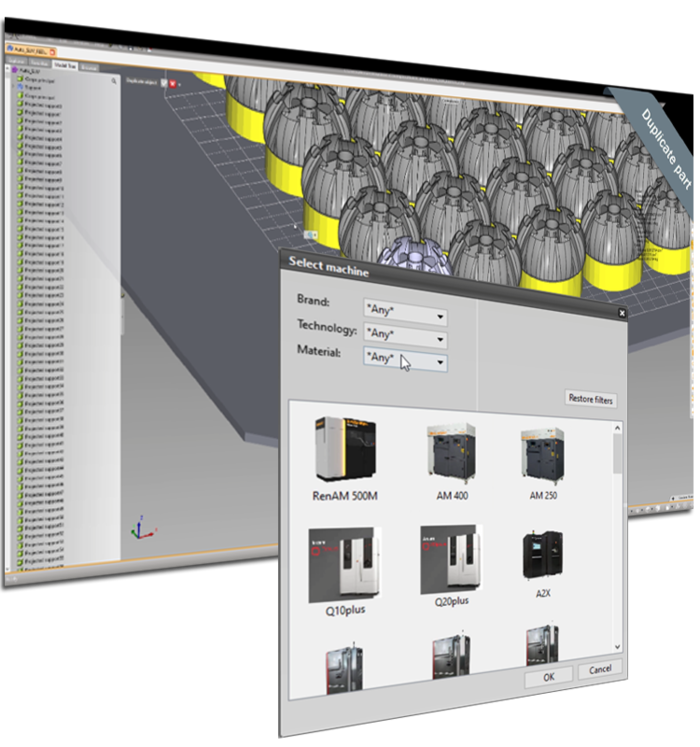

Maschinen- und Technologiedatenbank

In der Datenbank sind gängige Maschinentypen mit ihren Bauräumen und Technologieparametern wie Schichtdicke, kleinstmögliche Detaillierung bzw. Bohrungsdurchmesser sowie Kosten die beeinflussenden Faktoren hinterlegt.

Die Datenbank kann mit selbstdefinierten Maschinen und Technologieparametern ergänzt werden.

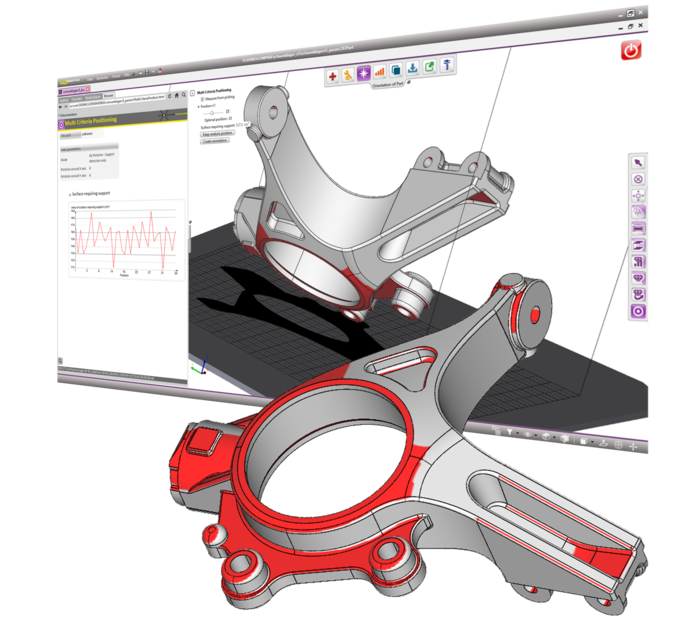

Optimale Bauteilausrichtung

Optimale Bauteilausrichtung

Eine spezielle Analysefunktion ermöglicht die Visualisierung der zu erwartenden Oberflächenqualität in Echtzeit sowie zur Erzielung einer optimalen Ausrichtung des zu fertigenden Teils innerhalb kürzester Zeit. Eine vollautomatische Ausrichtung durch die Multi Criteria Positioning Funktion dient der optimale Oberflächenqualität ausgewählter Bereiche oder für ein minimales Stützgeometrievolumen und Kosten des Bauteils. Die Automatikfunktion hilft auch unerfahrenen Anwendern und treibt die Automatisierung von Additive Manufacturing Prozessen voran.

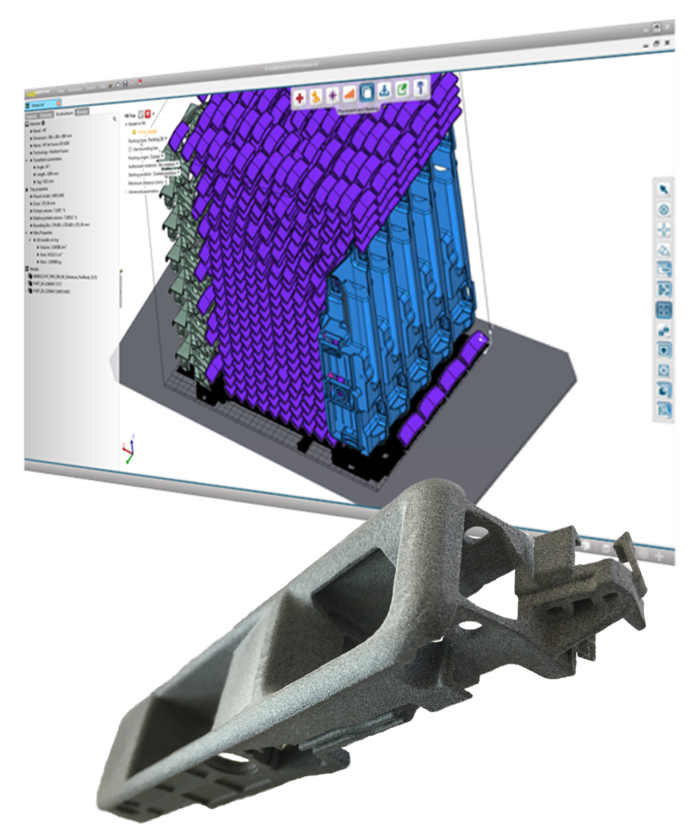

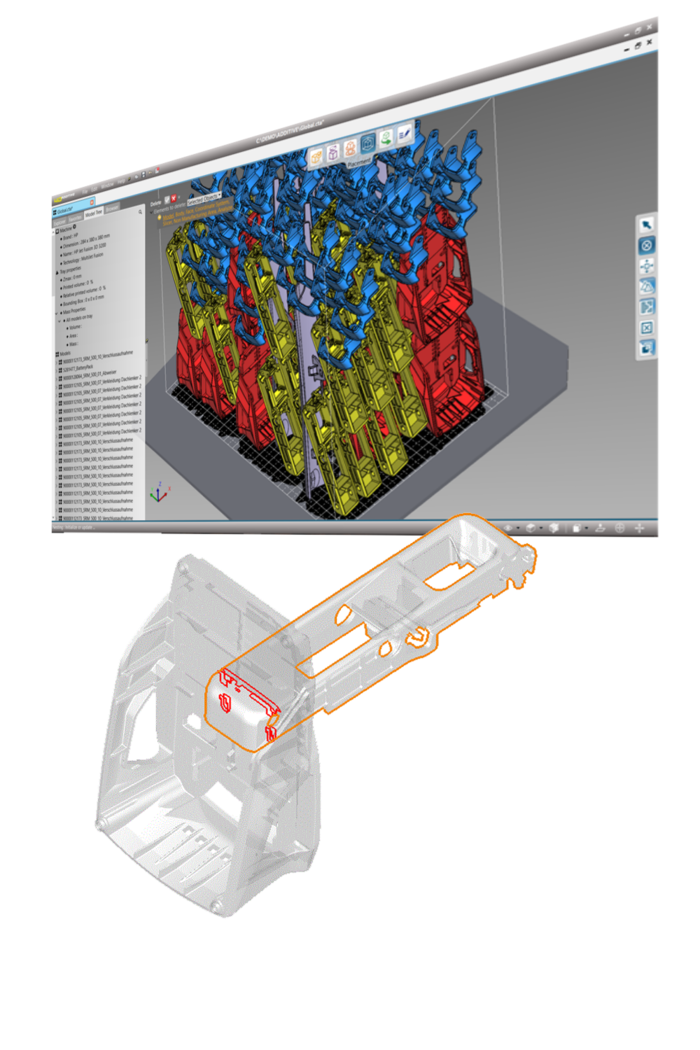

Nesting und Optimierung der Bauplattform

Nesting und Optimierung der Bauplattform

Durch intelligente 2D- und 3D- Nesting-Funktionen mit Multiprozessorberechnung lässt sich eine schnelle automatische Füllung mit optimaler Ausnutzung des Bauvolumens für alle in der Datenbank verfügbaren sowie selbstdefinierte Maschinentypen sicherstellen. Die extrem schnelle Nesting-Funktion arbeitet mit Multiprozessorberechnung und bietet maximale Automatisierung.

Speziell für Pulverbettverfahren, wie HP Multijet Fusion, bietet das vollautomatische Nesting einen hohen Nutzen, da sich der Zeitgewinn durch den Wegfall aufwändiger manueller Tätigkeiten vorteilhaft im Bauteilpreis niederschlägt. Der Anwender kann die jeweilige Anzahl der Bauteile sowie einen Mindestabstand festlegen. Das Bauvolumen wird automatisch gefüllt, sodass eine optimierte Anzahl an Bauteilen auf der Plattform untergebracht wird.

Die relative Dichte des Bauraums wird zugunsten eines sinnvollen Wärmemanagements vordefiniert, um Bauteilqualität und Kosten zu optimieren. Hierbei können große Teile auch von Hand positioniert werden um danach eine große Anzahl kleinerer Bauteile automatisch hinzufügen zu lassen. Für die manuelle Anordnung der Bauteile verfügt das System über eine Kollisionsprüfung, die zuverlässig anzeigt, ob sich Teile im Bauraum durchdringen oder den gewünschten Mindestabstand unterschreiten.

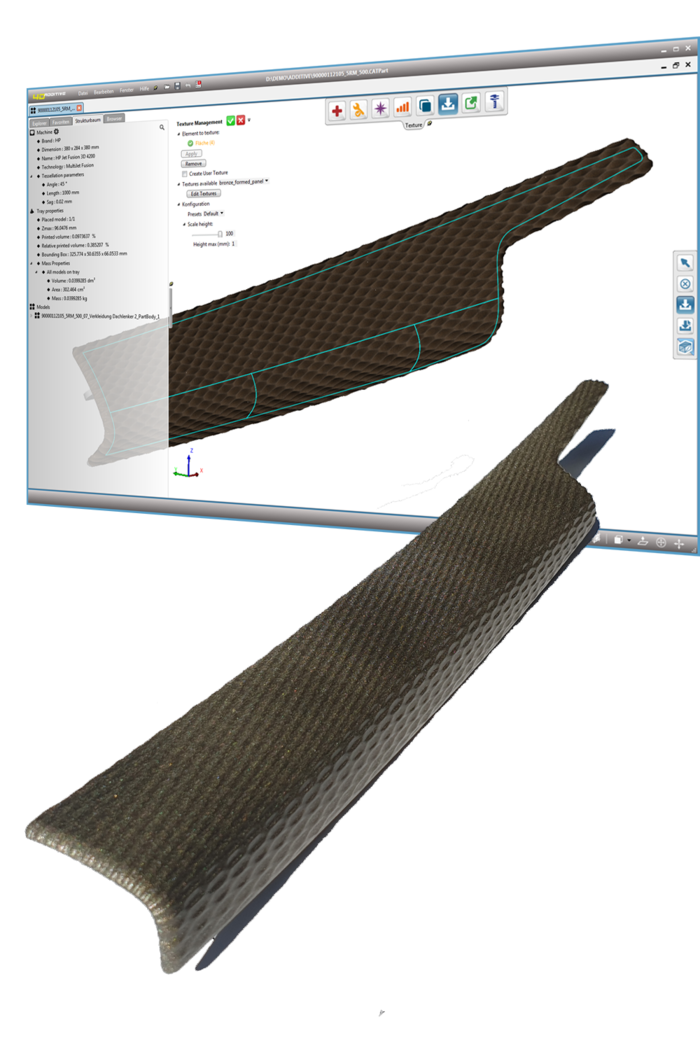

Texturen revolutionieren das Design

Mit dem innovativen Texturen-Modul, mit dem man auf über 5.000 verschiedene Oberflächenstrukturen zurückgreifen kann.

Für den Anwender ist es mit 4D_Additive denkbar einfach, Texturen auf dem CAD-Modell zu definieren. Die gewünschten B-Rep-Flächen selektieren und die gewünschte Textur aus der Datenbank auswählen, fertig.

Danach lässt sich die Größe, Auflösung, Position und Höhe der Struktur visuell anpassen, wobei eine gerenderte, also fotorealistische Darstellung des Modells die Arbeit erleichtert.

Die Software sorgt automatisch für die verzerrungsfreie Projektion der Narbung über Flächengrenzen hinweg.

Die präzise grafische Darstellung erlaubt die Beurteilung der gestalteten Geometrie in Echtzeit und befeuert den kreativen Prozess beim Design neuer Teile.

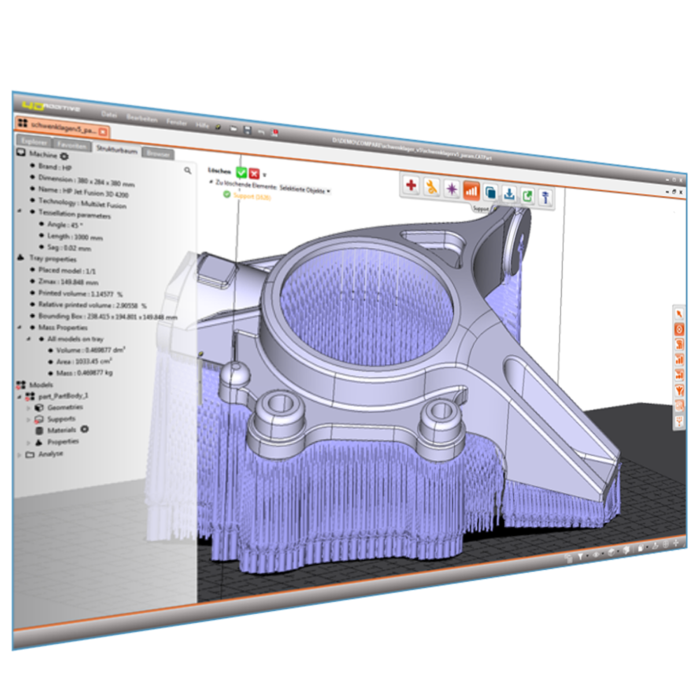

Stützgeometrie und Support

Stützgeometrie und Support

Für Metalldruckverfahren, aber auch für andere Druckverfahren, können die unterschiedlichsten Stützstrukturen automatisch erzeugt werden. Die Automatische Analyse kennzeichnet Bereiche in denen Stützstrukturen für die Fertigung benötigt werden. Die Stützstrukturen verschiedenster Formen können entweder komplett automatisch erzeugt oder manuell vom Anwender erzeugt bzw. ergänzt werden.

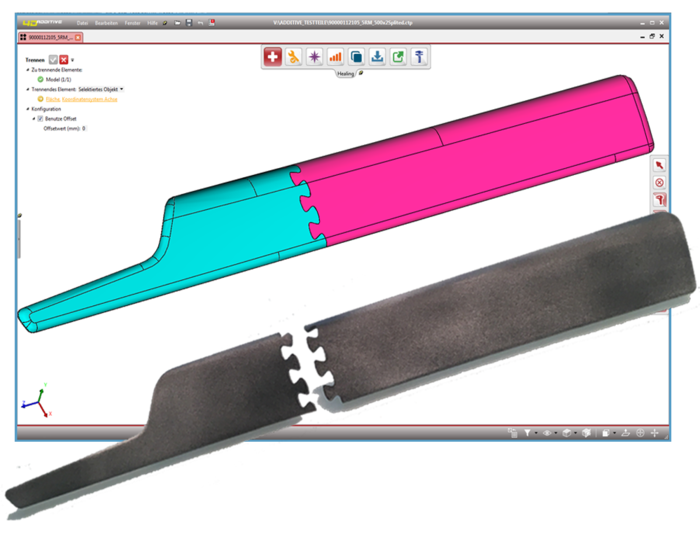

Trennen von Bauteilen

Bauteile, die zu groß für den Bauraum einer Maschine sind, können mit unterschiedlichen Mustern wie T-Form, Schwalbenschwanz oder Puzzleförmig getrennt werden. Hierbei kann außer der Form auch die Lage auf das Modell projiziert werden. Die Trennung erfolgt automatisch, sodass zwei Solid-Modelle erzeugt werden, die nach dem Drucken perfekt zusammensteckbar sind.

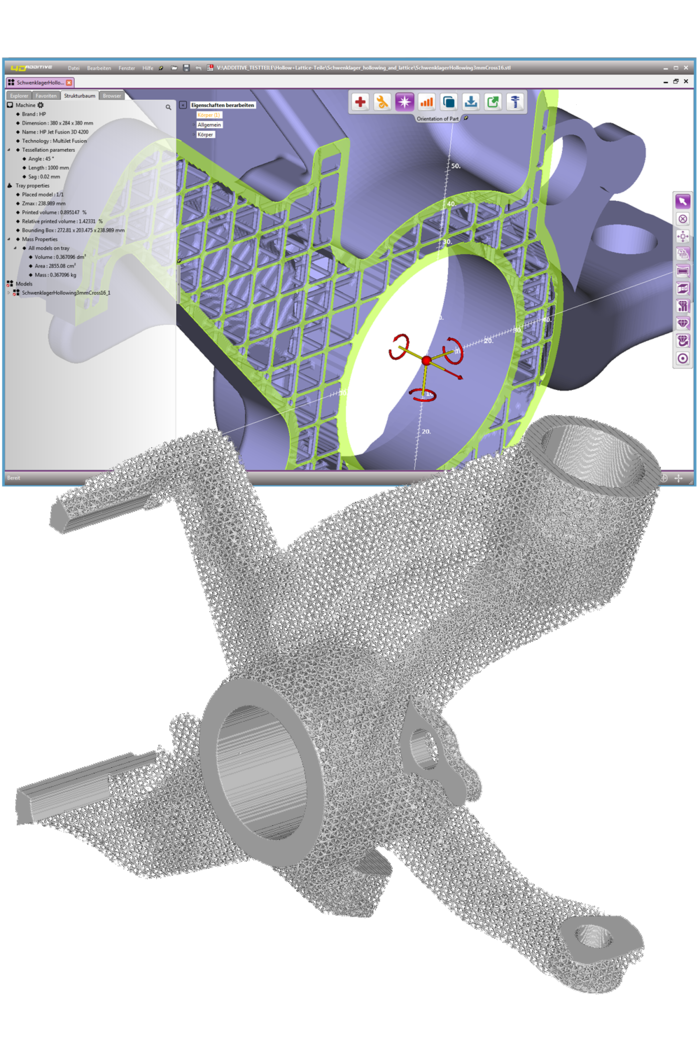

Hollow und Lattice Strukturen

Hollow und Lattice Strukturen

Für Materialeinsparung und Reduktion des Wärmeeintrags kann das massive Modell auf Knopfdruck für eine beliebige Wandstärke ausgehölt werden.

Die vorher durch die Massive Zone Prüfung gefundenen Bereiche mit Materialanhäufungen können so ausgehölt werden um die Masse und den Wärmeeintrag zu verringern. Die ausgehölten Modelle können mit verschiedenen Lattice-Mustern von frei wählbarer Größe gefüllt werden.

Die Berechnung unter Verwendung von Multiprozessoren erfolgt extrem schnell. Hierbei kann auch das "äußere“ Modell mit Lattice Strukturen ersetzt werden, wobei die vorher definierten Bereiche, wie z.B. Funktionsflächen, als Originalgeometrie verbleiben. Für die Füllung der Lattice-Bereiche können verschiedene Muster gewählt werden - wie zum Beispiel Honeycomb, Octet oder Mittelpunkt.